動力電池行業的諾基亞時刻

當寧德時代董事長曾毓群在2024年財報發布會上說出"全固態電池量產沒有技術障礙"時,全球資本市場為之震動。這場震動背后,藏著中國動力電池產業從液態鋰電時代向固態電池時代切換的宏大敘事——2025年3月4日,長安汽車宣布將在年底發布全固態功能樣車,廣汽集團則亮出2026年裝車應用的時間表,兩大車企的宣言猶如兩枚深水炸彈,徹底激活了固態電池的產業化進程。

能量密度躍升背后的技術革命

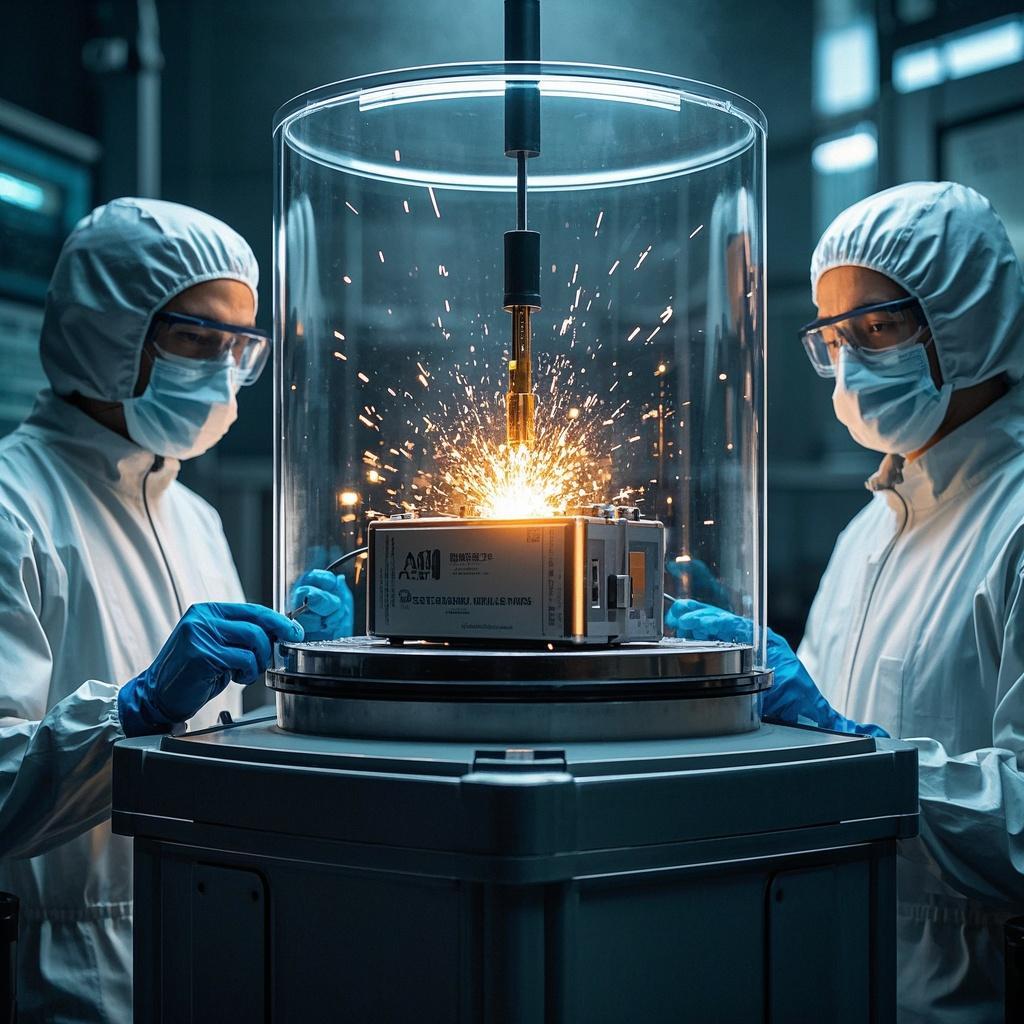

在重慶長安研究院的實驗室里,一組能量密度突破400Wh/kg的全固態電池正在進行針刺實驗。這是人類動力電池史上首次實現"穿刺不起火、擠壓不爆炸"的突破性進展,較當前主流磷酸鐵鋰電池提升70%的安全冗余度。長安金鐘罩電池項目負責人透露,該技術采用硫化物電解質體系,通過原子層沉積工藝將固態電解質薄膜厚度控制在5微米以內,完美解決了界面阻抗難題。

這種技術突破正在重構動力電池的價值鏈。比亞迪的"刀片電池"通過結構創新將磷酸鐵鋰系統能量密度提升至180Wh/kg,而全固態電池直接突破材料極限。根據工信部《節能與新能源汽車技術路線圖2.0》規劃,2025年動力電池單體能量密度需達到400Wh/kg,這個曾被視作"不可能完成"的指標,正在被長安、廣汽等企業的實驗室數據改寫。

產能競賽背后的產業鏈重構

在廣東肇慶的寧德時代工廠,全球首條固態電池中試線已進入設備調試階段。這條投資120億元的生產線采用磁控濺射工藝沉積固態電解質層,單線產能規劃達到10GWh。與之呼應的是設備廠商的瘋狂擴產——先導智能的固態電池專用疊片機交付周期已排到2027年,贏合科技的干法電極設備訂單暴增300%。

這場產能競賽正在重塑全球供應鏈格局。日本旭化成將固態電解質產能從噸級提升至萬噸級,韓國浦項制鐵投資50億美元建設高鎳正極材料基地,而中國企業的動作更為激進:贛鋒鋰業在宜春建設全球最大金屬鋰生產基地,天齊鋰業則通過智利鹽湖提鋰鎖定關鍵鋰資源。當產業鏈上下游企業集體轉向固態電池賽道,液態鋰電時代的游戲規則正在失效。

裝車時間表里的戰略博弈

廣汽研究院的倒計時牌顯示著"距全固態電池裝車還剩428天",這個數字背后是車企與電池企業的微妙博弈。寧德時代與蔚來合作的150kWh半固態電池包已實現1000公里續航,但車企更渴望掌握核心技術的主動權。長安選擇自研硫化物技術路線,廣汽則聯合中科院物理所攻關氧化物體系,不同的技術路徑折射出車企對供應鏈話語權的爭奪。

這種競爭正在改變產業生態。寶馬集團將2025年固態電池裝車計劃提前至2024年四季度,大眾中國則與QuantumScape成立合資公司。在全球化與本土化的拉鋸戰中,中國車企的固態電池時間表已不僅是技術宣言,更是重構全球汽車產業格局的戰略宣言。

量產迷霧中的突圍密碼

站在廣州南沙的廣汽智聯新能源汽車產業園俯瞰,占地750畝的固態電池超級工廠正在拔地而起。這座規劃產能20GWh的工廠采用工業4.0標準建設,其真空蒸鍍設備的采購金額就高達15億元。但量產之路絕非坦途:硫化物電解質對水分極度敏感的生產環境要求、氧化物體系高達800℃的燒結溫度、聚合物路線的界面阻抗難題,每道關卡都在考驗中國制造的技術底蘊。

或許這正是產業升級的必經之路。當日本豐田將全固態電池量產時間從2027年提前到2025年,當美國QuantumScape宣布固態電池能量密度突破500Wh/kg,中國企業的突圍不僅需要實驗室里的技術突破,更需要產業鏈的協同進化。從材料純度控制到設備精度提升,從工藝參數優化到品控標準建立,每個0.1%的良率提升都在改寫競爭格局。